De fire processer

At producere mursten og andre former for tegl omfatte fire ret selvstændige processer:

- Tilvejebringelse af råstoffet (leret).

- Behandling og formning af leret.

- Tørring.

- Brænding.

Ind imellem processerne kunne der også være en ret stor opgave i at lagre/opbevare produkterne indtil, der blev tid og rum for at udføre den næste proces. Man bør i den forbindelse være opmærksom på, at teglværksdriften var en sæsondrift, hvor gravning af leret og tørringen ikke kunne gennemføres om vinteren. Så det var vigtigt at have så stor en overproduktion om sommeren, at man kunne brænde videre i vinterhalvåret – helst hele året rundt.

I tilslutning til den første og sidste proces var der en ret stor opgave med transport af hhv. leret og de færdige produkter – herunder også tilvejebringelse af de store mængder brændstof, der var nødvendig for brændingen (her på teglværket var det i ca. 200 år udelukkende kul). Før man indførte kul i midten af 1700-tallet var det træ og tørv. Senere blev kullet afløst af olie og til sidst af gas, som er det brændstof, der anvendes i dag. På Ringovnen har man kun anvendt kul.

Tilsvarende var der en ret stor logistisk opgave i den interne transport af hhv. ler og produkter mellem de fire processer. Den interne logistik forgik hovedsagelig på trillebøre og krævede indtil automatiseringen tog over en ganske betragtelig arbejdsstyrke.

På denne side og i beskrivelsen af museets bygninger og deres anvendelse under fanebladet “Dengang og nu” har vi prøvet at beskrive alle fire processer.

En kortfattet samlet beskrivelse

Den følgende forklaring på hvordan murstenfremstillingen fandt sted, tager udgangspunkt i en tidligere teglværksarbejders erindringer. Han var ansat på Nivaagaard Teglværk i tiden 1952 til 1981 og nåede gennem sine 29 år på værket at tage del i de mange forskellige arbejdsprocesser.

Arbejdsstyrken

Arbejdsugen på Nivaagaard Teglværk var i 1952 på 48 timer. Mandag til fredag arbejdede man fra 06.30 til 16.30 og der var indlagt to spisepauser fra 08.30 til 09.00 og fra 12.00 til 13.00. De der arbejdede på akkord havde yderligere to drikkepauser fra 10.30 til 10.40 og 14.30 til 14.40. Om lørdagen arbejdede man fra 06.30 til 13.30. I vintermånederne november til januar mødte de der arbejdede udendørs først kl. 07.30, idet det var for mørkt til at kunne se. Dem der arbejdede indendørs mødte til normal tid.

Om sommeren var der omkring 100 arbejdere tilknyttet værket, hvoraf 35 til 40 af arbejderne var på akkord. Resten arbejdede på timeløn. Om sommeren var der 7 til 8 kvinder der arbejdede på teglværket, hvorimod der om vinteren kun var 4 eller 5. I vintermånederne havde værket som regel kun brug for 60 til 70 arbejdere, og sæsonarbejderne blev derfor skåret fra. De vendte som regel tilbage det følgende forår, når sæsonen begyndte omkring d. 1. april.

Lergraven

I lergraven blev leret gravet frem af jordlagene. Leret der blev gravet i Nivå var blåler, som ved brænding blev gult. Nivaagaard Teglværk producerede derfor hovedsageligt gule mursten.

Gravearbejde blev udført af værkets gravkøer som kørte frem og tilbage på udlagte spor. Det var meget vigtigt at dette spor blev holdt rent, så maskinerne ikke satte sig fast. Til at sikre at dette ikke skete var der 2 til 3 mand i lergraven, hvis arbejde det var at holde sporerne fri for ler og grus. Normalt var der 7 til 8 mand der arbejdede i lergraven. De mødte ikke på teglværket om morgenen, men tog direkte ud til lergraven. De resterende betjente gravemaskinerne og sørgede for at tipvognene blev sendt afsted til Mølleloftet fyldt med ler.

Mølleloftet

Mølleloftet var stedet, hvor leret kom til, når det kom hjem fra lergraven. Her skulle det æltes og bearbejdes, så det blev formbart og kunne formes til mursten, drænrør eller teglsten. På mølleloftet stod der to foræltere, en stor og en lille maskine, som blev kaldt møllerne. De blev hver passet af en arbejder. Forælteren bestod af en stor trækasse som var 1 meter bred, 5 meter lang og næsten 1 meter i dybden. I forælteren sad ælteknivene, som skar leret i stykker. Alt efter om leret var meget tørt eller flydende, blev det tilsat vand eller tørstof for at sikre den rette konsistens.

Udover at forarbejde leret skulle mændene på Mølleloftet tage imod, tømme og tilbagesende tipvognene fra lergraven. Dette var hårdt arbejde og ofte måtte mændene hjælpes ad med at få tømt en tipvogn. Dette skulle gøres hurtigt, således at forælteren ikke løb tør for ler. Når en tipvogn var tømt skulle den sendes over på retursporet til lergraven. Hvis ikke vognen blev sikret ordentligt til trossen kunne den risikere at springe af. Dette måtte ikke ske, da det kunne forsinke den videre produktion. Tipvognene blev trukket af en tyk stålwire, trossen, som blev trukket rundt om et spil der stod nedenunder i maskinhuset. Trossespillet kunne stoppes fra Mølleloftet og derved kunne man bremse sendingen af tipvogne, hvis en af vognene var sprunget af.

Afskærerhullet

Når leret havde været igennem forælteren faldt det ned mellem de stenudskillende valser. Her blev kalk og småsten i leret knust. Herefter blev leret sendt videre ned i en lerblander, hvor det blev æltet og presset, samtidig med det fik tilsat damp gennem to små dysser, der sad i bunden af ælteren. Derfra blev leret ført ud til pressehovedet, hvor det blev presset ud gennem en form i en lang streng. Dernæst blev leret skåret af i den tykkelse mursten det skulle være. Efter afskæringen gled stenene ud på en forplade, hvor de 3 af gangen blev trukket ud på to smalle gummibånd. Her blev murstenene manuelt flyttet over på nogle hylder. Når hylderne var fyldte, kørte en arbejder dem på en rullevogn til tørring i tørrekammeret.

Håndstrygeriet

I håndstrygeriet blev der, modsat i resten af produktionen, lavet mursten af rødler, som når de var færdigbrændte blev til røde mursten. Leret blev gravet på en mark ved Højsager og kom ikke fra lergravene i Nivå. Leret blev gravet op med håndkraft og blev transporteret til teglværket med lastbil. På værket blev leret først udjævnet og oversprøjtet med vand så alle tørre knolde blev opløst. Når det havde trukket natten over, kom det op i æltemaskinen. Men her var den efterfølgende produktion ikke automatiseret som vejen fra Mølleloftet til afskærerhullet var det.

Murstensform

I håndstrygeriet blev murstenene formet af arbejderne. De blev lavet på følgende måde: En lap der var 50 cm lang og 15 cm bred blev lagt på en briks. Herefter blev en form med to huller, svarende til to mursten, lagt oven på. Herpå tog arbejderen en ordentlig håndfuld ler som blev klasket ned i formen. Derefter trykkede han begge hænder ned i formens huller, således at leret kom helt ud i alle hjørner. Til sidst tog han en rund træpind, dyppet i vand, som han trak henover formen. På den måde blev det overskydende ler fjernet. Formen blev løftet op og lappen med de nyformede mursten blev lagt over på en trillebør. Derefter blev processen gentaget. Når en trillebør var fuld blev de håndstrøgne mursten trillet til tørrekamrene.

I håndstrygeriet blev murstenene formet af arbejderne. De blev lavet på følgende måde: En lap der var 50 cm lang og 15 cm bred blev lagt på en briks. Herefter blev en form med to huller, svarende til to mursten, lagt oven på. Herpå tog arbejderen en ordentlig håndfuld ler som blev klasket ned i formen. Derefter trykkede han begge hænder ned i formens huller, således at leret kom helt ud i alle hjørner. Til sidst tog han en rund træpind, dyppet i vand, som han trak henover formen. På den måde blev det overskydende ler fjernet. Formen blev løftet op og lappen med de nyformede mursten blev lagt over på en trillebør. Derefter blev processen gentaget. Når en trillebør var fuld blev de håndstrøgne mursten trillet til tørrekamrene.

Senere (første halvdel af 1800-tallet) overtog maskiner arbejdet med at forme mursten. En såkaldt “strengpresse” (en slags forvokset kødhakkemaskine) kan ses på museet i den store lade.

Tørrekamrerne

I et tørrekammer kunne der være plads til 34 rækker af hylder, hvilket svarede til, at det kunne rumme 5.100 mursten. Selve tørrekamrene fik tilført varme så tørreprocessen kunne gå hurtigere. Teglværket rådede på dette tidspunkt over yderligere 10 dobbeltkamre, som hver kunne rumme 18.000 mursten. Tørre- og dobbeltkamrene var afløserne for de tidligere tørrelader.

Til Ringovnen

Efter endt tørring skulle murstenene flyttes til Ringovnen, hvor de skulle brændes. Murstenene blev flyttet af arbejderne på stenbøre og de rå, tørrede sten blev trillet helt ind i et af brændkamrerne i Ringovnen. Med tiden blev trillebørerne afløst af en trækvogn med drejekarrusel, hvor hylderne fra tørreovnen kunne tages ud og sættes direkte ind på trækvognen med murstenene på. På den måde sparede man arbejderne for først at skulle flytte murstenene fra tørrekammeret over på trillebøren og transporten til og ind i ringovnen blev også gjort lettere – mere effektiv.

Med tiden blev trillebørerne afløst af en trækvogn med drejekarrusel, hvor hylderne fra tørreovnen kunne tages ud og sættes direkte ind på trækvognen med murstenene på. På den måde sparede man arbejderne for først at skulle flytte murstenene fra tørrekammeret over på trillebøren og transporten til og ind i ringovnen blev også gjort lettere – mere effektiv.

Sætterne i Ringovnen

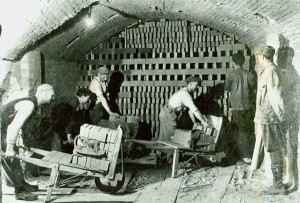

Inde i Ringovnens “rå ende” stod der to arbejdere der blev kaldt sætterne. Det var dem, som skulle sikre at murstenene blev placeret korrekt inde i brændkammeret. Det var meget vigtigt, at murstenene blev sat korrekt, således at luften frit kunne passere igennem dem. Under hvert fyrhul som sad i loftet af brændkammeret, blev en lang træstang sænket lodret ned. Herefter blev murstenene sat uden om den, således at de dannede et firkantet hul helt fra bunden og op til fyrhullet. Hermed sikrede man at kullene som brænderen kastede ned gennem fyrhullerne faldt helt til bunds. Her skulle de ligge og brænde således at ilden trængte op gennem stenene.

Inde i Ringovnens “rå ende” stod der to arbejdere der blev kaldt sætterne. Det var dem, som skulle sikre at murstenene blev placeret korrekt inde i brændkammeret. Det var meget vigtigt, at murstenene blev sat korrekt, således at luften frit kunne passere igennem dem. Under hvert fyrhul som sad i loftet af brændkammeret, blev en lang træstang sænket lodret ned. Herefter blev murstenene sat uden om den, således at de dannede et firkantet hul helt fra bunden og op til fyrhullet. Hermed sikrede man at kullene som brænderen kastede ned gennem fyrhullerne faldt helt til bunds. Her skulle de ligge og brænde således at ilden trængte op gennem stenene.

Når et kammer var fyldt skulle der skottes. Dette passede lige med at sætterne var nået forbi en trækkanal som havde passage ind til skorstenen. På den måde kunne røgen ledes ud af brændkammeret under brændingen. De to sættere satte skotpapir op foran stenene og stoppede det godt ind i siderne. Det skulle stoppe for luftstrømmen videre rundt i ovnen. Det var ligeledes med til at hjælpe brænderen med at styre ild og træk i ovnen under brænding.

Endelig blev åbningen i brændkammeret ud mod det fri muret til, således at ingen varme gik ud eller ingen træk gik ind gennem den.

Udtagningen fra Ringovnen

Når murstenene var færdigbrændte skulle de ud af Ringovnen igen og folkene som skulle tage stenene ud, arbejdede nu i den “brændte” ende. Den tilmurede åbning blev revet ned og et mandskab på omkring 5 mand skulle samarbejde om at få murstenene ud på den mest effektive måde. Inde i brændkammeret stod der to mand som sorterede og læssede sten på stenbørene. På en stenbør kunne der ligge omkring 100 mursten. Stenbørene blev trillet ud af Ringovnen af de resterende 3 mand – trillerne, hvilket var hårdt arbejde. Åbningen ind til brændkammeret var meget lavt for at sikre et så lille udslip af varme som muligt. Trilleren skulle derfor bøje meget i ryggen og i benene for at komme ud med den tunge stenbør.

Når murstenene var færdigbrændte skulle de ud af Ringovnen igen og folkene som skulle tage stenene ud, arbejdede nu i den “brændte” ende. Den tilmurede åbning blev revet ned og et mandskab på omkring 5 mand skulle samarbejde om at få murstenene ud på den mest effektive måde. Inde i brændkammeret stod der to mand som sorterede og læssede sten på stenbørene. På en stenbør kunne der ligge omkring 100 mursten. Stenbørene blev trillet ud af Ringovnen af de resterende 3 mand – trillerne, hvilket var hårdt arbejde. Åbningen ind til brændkammeret var meget lavt for at sikre et så lille udslip af varme som muligt. Trilleren skulle derfor bøje meget i ryggen og i benene for at komme ud med den tunge stenbør.

Placering af murstenene på pladsen

Det var på pladsen, udenfor Ringovnen, at trillerne læssede murstenene af i bunker af 300 stk. Det svarede til 3 gange med stenbøren. Herefter blev murstenene stablet i høje, store firkanter. Man stablede 18 lag sten i højden som havde 16 sten i hvert lag. 8 sten blev lagt i bunden for at udgøre et underlag mod frost og 4 løse sten blev til sidst lagt ovenpå. Murstenene blev sorteret og stablet i følgende grupper:

- Klinker 1 (Hårdbrændt sten som var sintret og som var frost og vandbestandig. Brugt som facadesten.)

- Klinker 2 (Magen til Klinke 1. Havde fået lidt for megen varme så stenen delvist var deformeret. Kunne stadig bruges som facadesten.)

- Kabelklinker (Deforme sten som blev brugt til at dække kabler med. Frost og vandbestandige.)

- Fyrrække sten (Sten af høj kvalitet, hvor slagger er brændt fast på siden. Dannede en ovegang mode som facadesten.)

- Gul et’er (Formperfekt sten der var brændt så den har den rigtige gule farve. Facadesten.)

- Gul to’er ( Magen til gul etter, men med skønhedsfejl.)

- Flammesten (Sten der havde stået yderst i brændkammeret og derfor ikke havde fået nok varme. Var ikke frost og vandbestandig og kunne derfor ikke bruges som facadesten.)

- Askesten (Sten der under brændingen stod nederst i stablen og derved har været dækket af aske. Har ikke fået tilstrækkelig med varme og kunne deraf være fejlfarvet. Blev kun brugt som bagmursten eller skillerumssten.)

Om vinteren kunne der stå mange færdigproducerede mursten klar til afhentning. Selvom teglværket over vinteren ikke producerede rå mursten, havde man produceret så mange over sommeren, at man havde nok til at brænde vinteren igennem. Derved gik værket ikke i stå og man kunne holde både Ringovnen og arbejderne beskæftigede.

I 1950’erne kunne man dog ikke mure udendørs i frostperiode og teglværket var derfor vant til at have en mindre afsætning af mursten end om sommeren. Efter en vinter kunne der stå 3 til 4 millioner mursten, som ventede på at blive købt og afhentet. Når foråret nærmede sig gik det dog hurtigt med afsætningen, og der blev hentet 80-90.000 mursten om dagen. Det var derfor essentielt at teglværket kunne følge med efterspørgslen og opretholdte akkorden.

Afhentningen og den videre transport

Det var vigtigt at der på pladsen var orden på bunkerne og her var det pladsmandens opgave at holde overblikket. Oprindeligt blev murstenene transporteret videre ad søvejen ved den gamle Galejhavn. Dette blev dog senere afløst af godstransporten på Kystbanen. Fra 1930’erne blev murstenene afhentet af lastbiler direkte på pladsen for at, køre dem videre til de pågældende købere. Det var transportformen som var med til at sikre en hurtigere levering direkte til byggepladserne.

Det var vigtigt at der på pladsen var orden på bunkerne og her var det pladsmandens opgave at holde overblikket. Oprindeligt blev murstenene transporteret videre ad søvejen ved den gamle Galejhavn. Dette blev dog senere afløst af godstransporten på Kystbanen. Fra 1930’erne blev murstenene afhentet af lastbiler direkte på pladsen for at, køre dem videre til de pågældende købere. Det var transportformen som var med til at sikre en hurtigere levering direkte til byggepladserne.

Det færdige resultat

Murstenene fra Nivaagaard Teglværk blev brugt til at bygge mange private boliger på Sjælland og i det resterende Danmark. Af offentlige bygninger er nedenstående eksempler blot et lille udpluk:

- Hornbæk Skole, opført i 1954 – 55.

- Nivaagaard Hospital på Johannes Hages Alle nr. 3 i Nivå. (I dag Johannes Hages Hus)

- Grundtvigskirken i Brønshøj.