Tørring af teglprodukter

Når teglprodukterne var formet i vådt ler, skulle de tørres før, de kunne brændes.

Spørger man gamle teglværksejere, bestyrere eller forvaltere siger de næsten samstemmende, at det kan være lige så vanskeligt og problemfyldt at tørre en mursten rigtigt, som det er at brænde den.

Når vandet i de våde produkter fordamper, sker der et såkaldt “tørresvind”. Det er jo sådan set let nok at forstå, at hvis en våd mursten indeholder 10% vand, så svinder den 10% ifm. tørringen, men gør man det rigtigt beholder den formen. Gør man det forkert revner eller brække den.

Sker transporten af vand værk fra overfladen meget hurtigere en transporten af vand fra centrum og ud til overfladen, vil overfladen krympe medens centrum forbliver vandfyldt og svulmende. Og så er det kun overfladen der krymper og opstår der revner. Det kaldes, at produktet “skaltørre”. I værste fald brækker stenen helt over. Jo større godstykkelse – jo større er udfordringen. Tagsten og drænrør har en meget mindre godstykkelse og er på den måde lettere at tørre hurtig end den massive mursten. Det er præcist derfor, at man begynder at lave huller i maskinstenene. Det reducerer godstykkelsen.

Der skal også tages højde for tørresvindet, når man ved, at produktet i sidste ende skal opfylde nogle helt bestemte mål og standarder. Fx skal en dansk mursten være 22,8 x 10,8 x 5,4 cm , når den er færdigbrændt. Hvis to tagsten ikke er helt ens, kan de ikke sættes sammen. Der foregår selvfølgelig også et vist svind i brændingen, og det skal man også have styr på – men det store svind sker under tørringen og det skal styres.

En mursten skal derfor tørre langsomt. Det tager mindst 5 dage for en dansk sten i standardstørrelse. Hvis det var fugtigt vejret kunne der let gå op til 8 dage.

Er der tale om større sten fx munkesten eller svenske mursten, så går der endnu længere tid. Og i de håndlavede produkter er væskemængden ofte større. Direktør Nymark fra det nu hedengangne Bygholm Teglværk, der var eksperter i at lave sten til bevaringsværdige bygninger, anslår at det ikke kan lade sig gøre at tørre en sten på mindre en 14 dage. Forcerer man processen med varme og blæst revner stenen. Inde i de moderne opvarmede tørreovne er det derfor også vigtigt, at der er en tilstrækkelig høj fugtighed og det er styringen af den udluftning, der styrer processen.

Men i de åbne tørrelader måtte man jævnligt beskytte produkterne – særligt de massive mursten – mod blæst og høje temperaturer.

På mange teglværker var der træpersienner på siderne af tørreladerne for at holde blæst og varme ude. Det vil man bla kunne se på det gulmalede “Lilleskov Teglværk“.

På mange teglværker var der træpersienner på siderne af tørreladerne for at holde blæst og varme ude. Det vil man bla kunne se på det gulmalede “Lilleskov Teglværk“.

Tørreladerne på Nivaagaard havde ingen persienner. De var konstrueret således, at de var åbne i siderne. Det var kun taget, som beskyttede produkterne mod et omskifteligt vejr. Blev det for varmt og blæsende på en sommerdag hængte man våde kartoffelsække eller sækkelærred op på siden af laderne.

I vinterhalvåret kunne man ikke tørre sten i den fri luft og de våde produkter kunne ikke tåle frost.

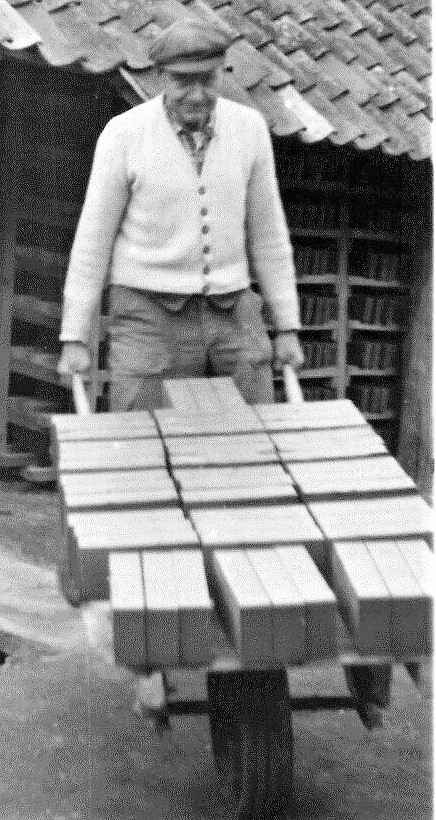

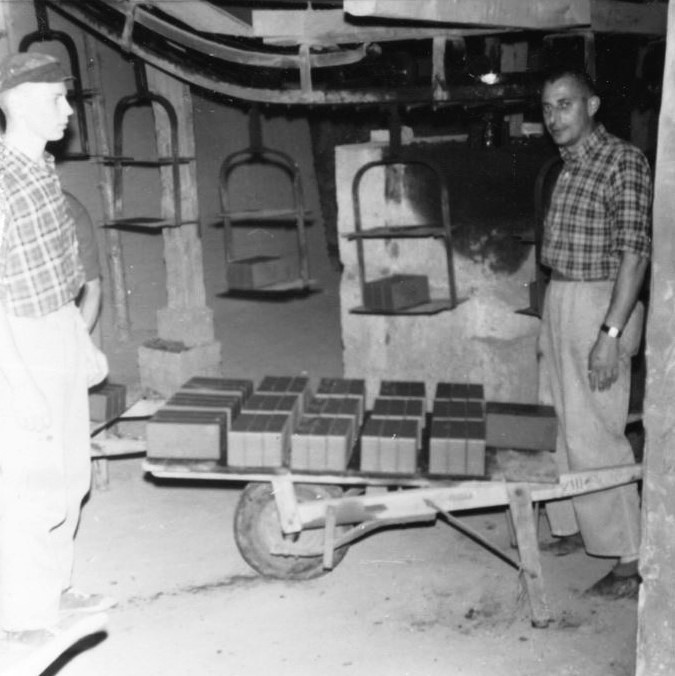

Produkterne blev oprindeligt flyttet fra afskærebordet i maskinhuset til tørreladerne på en trillebør (en såkaldt “Fladbør”), hvor der kunne være 48 mursten i kast af tre.

Produkterne blev oprindeligt flyttet fra afskærebordet i maskinhuset til tørreladerne på en trillebør (en såkaldt “Fladbør”), hvor der kunne være 48 mursten i kast af tre.

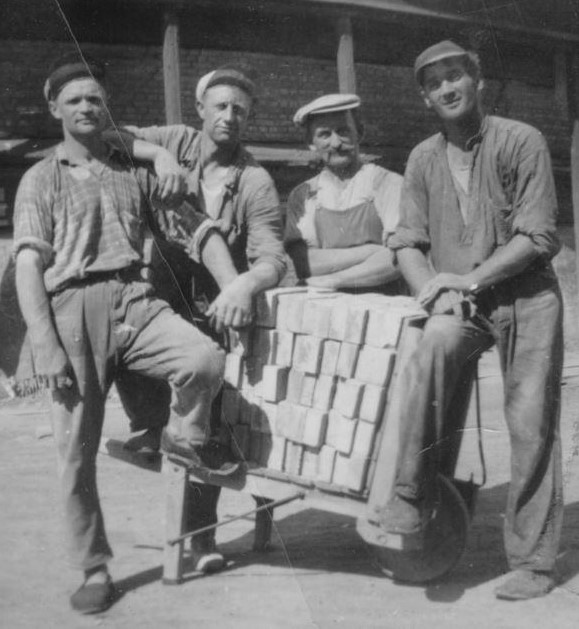

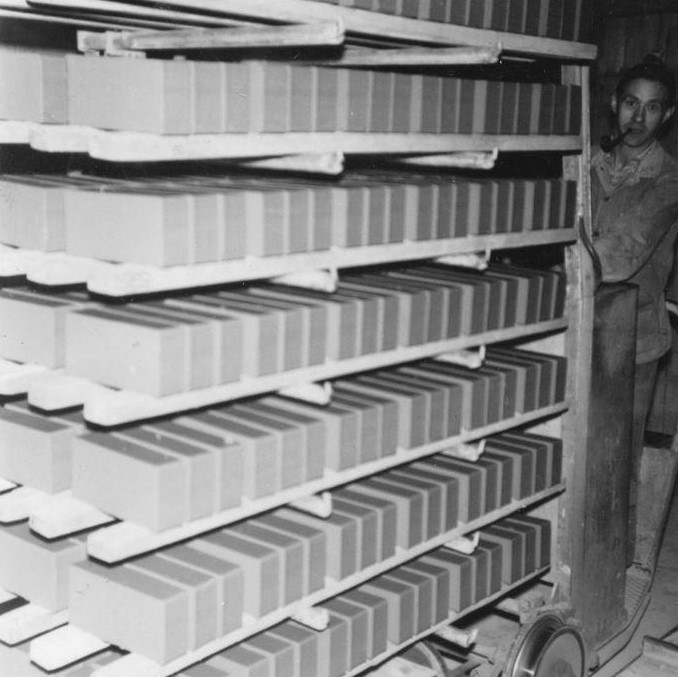

Tørreladerne var forsynet med et væld af reoler, hvor der lige var plads til, at fladbøren kunne køre mellem rækkerne af reoler.

Stenene blev placeret på reolerne i snorlige rækker, men uden at blive skilt ad – så stod de der også i kast af tre.

Når de havde stået der en dags tid skulle de skilles. Arbejdet med at skille de friske mursten fra hinanden så de kunne tørre på alle sider, blev ikke sjældent udført af en kvindelig teglværksarbejder. Hun ville givetvis være gift med en af arbejderne på teglværket og havde derved mulighed for at tjene lidt ekstra til husholdningen. Da familien som regel boede lige i nærheden, var det nærliggende for kvinderne at arbejde på værket.

Når murstenene var færdigtørret blev de kørt væk – enten til brænding eller til “klamp”.

Når murstenene var færdigtørret blev de kørt væk – enten til brænding eller til “klamp”.

Til “klam” ville sige et eller andet tørt sted på teglværket, hvor de kunne venter til der var plads i ovnen. Ved sommersæsonens afslutning stod der stablet mursten mellem alle reolerne i tørreladerne.

Den transport og også den af de færdigbrændte mursten, drænrør og tagsten fra ovnen og ud på pladsen forgik på en såkaldt “Stenbør”.

På en sådan stenbør måtte der køres 80 tørrede men ubrædte sten. Var de færdigbrændte var de lidt lettere så der var den officielle grænse 100 mursten. i begge tilfælde var vægten mellem 180 og 200 kg. Mange teglværksarbejderne snød lidt blæret med, at de kunne klare mere. Ved at sætte den øverste række sten på højkant mod ryglænet på børen, kunne der være yderligere et lag (ca. 20 sten) mere og det hjalp på akkorden.

Kredstransportøren

1.verdenskrig var en svær tid for den danske teglværksindustri. Bl.a. var det meget vanskeligt at skaffe ordentligt kul. Stort set alle de små bondeteglværker, der var opstået i 1800’tallet måtte lukke. Ved krigens afslutning var det således tid til at iværksætte en lang række produktionsforbedrende og omkostningsreducerende tiltag – også på Nivaagaard Teglværk, hvor ledelsen var taget over af en yngre mand.

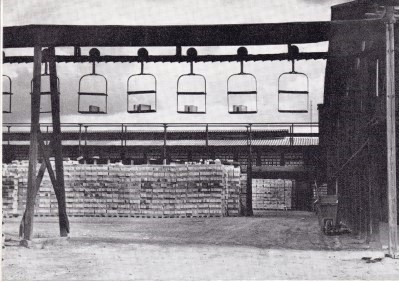

En af de markante forbedringer var indførelsen af en “Kredstransportør”, der kørte fra maskinhuset rundt på hele teglværket. Direkte fra afskærebordet i maskinhuset kunne man sætte de våde produkter på en slags vogne (gondoler), der hang ned fra tranportørens kæde og førte de våde produkter ud til en tørrelade eller et sted, hvor de kunne læsses om til trillebør og køres det sidste stykke til tørring. Især var kredstransportøre behjælpelig med at føre de våde produkter op på 1. sal i de to-etagers tørrelader fx Højladen og tørreovnene oven over Langovnen og Ringovnen. På ringovnen kørte den en gang rundt på brænderloftet og derefter op på tørreloftet – en tur rundt der og så tilbage til maskinhuset. Det ville have været nærmest umuligt med transport alene på trillebør.

Tilsvarende kunne man sætte de tørrede produkter på samme kredstransportør og køre dem hen til et sted, hvor de kunne holdes tørre indtil de skulle brændes.

Da man i 1967 tager den ny tunnelovn i brug, og derfor slukker for Ringovnen og Langovnen, forsvinder behovet for at anvende tørrekapaciteten oven på ovnene, og de to etagers tørrelader. Kredstransportøren tages ud af brug samtidig. Men på brænderloftet og tørreloftet oven på Ringovnen kan de besøgende stadig se kredstransportørens forløb og indretning.

Den teknologiske udvikling

Den teknologiske udviklingen indhentede med tiden tørreladerne og de blev udskiftet med oliefyrsopvarmede tørreovne.

Den teknologiske udviklingen indhentede med tiden tørreladerne og de blev udskiftet med oliefyrsopvarmede tørreovne.

I midten af 1950’erne blev flere områder på Nivaagaard Teglværk moderniseret, herunder tørringsprocessen. Tørreovnene rummede op til 5.100 mursten, og man valgte at rive nogle af de gamle tørrelader ned.

I den første tørreovn anvendte man overskudsvarmen fra brændingsprocessen i Ringovnen.

I Ringovnens murværk kan man stadig se de to steder, hvor overskudsvarmen fra brænderloftet er ført over i tørreovnen i store rør.

I Ringovnens murværk kan man stadig se de to steder, hvor overskudsvarmen fra brænderloftet er ført over i tørreovnen i store rør.

Det minder os også om, at Ringovnen godt nok har brændt mursten efter samme metode i 97 år. Men ovnen er ikke gået fri for de innovative tiltag, som er blevet iværksat i de næsten 100 år den brænde mursten. Historisk set har den også været en del af en levende forretning, der selvom det har sat sine ar, også dokumenterer en industriperiode med masser af energi og visioner.

Et besøg bør sådan set ikke kun være en tilbagelænet fastholdelse af, hvordan det alt sammen forgik, da det hele startede i 1870. Der har også været en udvikling og den har selvfølgelig også sat sig spor.

Tørreladen – Traversladen

Trods den teknologiske udvikling opførte Nivaagaard Teglværk en ny mere moderne tørrelade i 1955/56 – den såkaldte “Traverslade”. Det er den eneste tørrelade, der er tilbage fra Nivaagaard Teglværk og desværre er der sket en reduktion af bygningen siden den blev anvendt. Den fik betegnelsen traversladen, fordi tørreladerne – oprindeligt var der 5 lader til begge sider – var stillet vinkelret på det overdækkede smalspor, som førte ud fra maskinhuset og i hele bygningens længde. De våde mursten fra maskinhusets afskærebord transporteret ud i tørreladerne på en særlig skinnevogn, der både kunne køre fremad og til siden. Det betød, at man i processen med at køre mursten ud i de tværstillede tørrelader måtte “traversere” – lidt ligesom en dressurhest, der kan gå forlæns og sidelæns samtidig.

Da traversladen blev bygget var der tørrelader til begge sider af traverssporet. Senere i 1963 blev de fem lader til højre (mod syd) erstattet af en bygning med opvarmede tørreovne, som stadig blev fyldt fra traverssporet i midten. Det betød bl.a. at ansatte efterfølgende omtale de gamle tørrelader som “fri-lufts-tørreovne”.

Traverseringen

På traverssporet kørte traversvognen, der var EL-drevet med en køreledning i loftet som på en sporvogn. På traversvognens underdel stod yderligere en skinnevogn med 9 bøjler, der hver kunne bære fire lægter med to rækker mursten med 16 sten i hver række.

I hver traverslade (Friluftstørreovn) er der yderligere et smalspor, så den vogn, der stod oven på Traversvognens nederste del, kunne skubbes ind i tørreladen med to hele reoler sten (næsten 300 stk. ad gangen). De lægter som murstenen stod på kunne sænkedes på plads i holderne i ladens sider ved blot at løsne et håndtag. Så kunne han sagtens nå tilbage til maskinhuset inden de der, havde fyldt de næste to sæt lægter med mursten. Ved afskærebordet var lægterne stillet op en særlig reol, som den tomme traversvogns bøjler lige kunne køre ind under og løfte op. Således kunne man med én vogn betjent af én mand klare hele transporten af våde mursten fra maskinhus til tørrelade. Det var en fremgang fra et helt sjak ”trillere”, med hver 24 sten på en fladbør.

Da tørreovnen kom til, kunne traversvognen også køre våde mursten ind i tørrekamrene til højre – på helt tilsvarende vis som ind til tørreladerne til venstre.

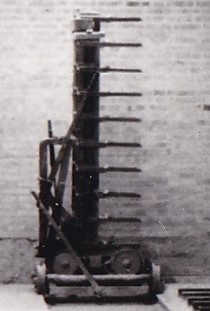

Karuselvognene

Når så tørreladen skulle tømmes, stod man over for en ny udfordring. For at komme den omkostningskrævende omladning af tørrede sten til en trillebør, blev der anskaffet nogle ny vogne, der kunne trækkes rundt af en maskine. Vognene kunne læsse automatisk direkte fra traversvognen, der hentede de tørrede sten stående på deres lægter. Hylderne – som lægterne hvilede på – stod på en drejelig plade, så lægterne kunne drejes så de stod så parallelt med vognens længderetning. Vognene blev derfor omtalt som “karuselvogne”. Det betød bl.a., at vognen kunne trækkes/skubbes lige ind gennem de smalle og lave porte i Ringovnen.

Når så tørreladen skulle tømmes, stod man over for en ny udfordring. For at komme den omkostningskrævende omladning af tørrede sten til en trillebør, blev der anskaffet nogle ny vogne, der kunne trækkes rundt af en maskine. Vognene kunne læsse automatisk direkte fra traversvognen, der hentede de tørrede sten stående på deres lægter. Hylderne – som lægterne hvilede på – stod på en drejelig plade, så lægterne kunne drejes så de stod så parallelt med vognens længderetning. Vognene blev derfor omtalt som “karuselvogne”. Det betød bl.a., at vognen kunne trækkes/skubbes lige ind gennem de smalle og lave porte i Ringovnen.

Den opvarmede tørreovn er revet ned og desværre er traversvognen og de nye “karuselvogne” solgt.

Tørreloftet

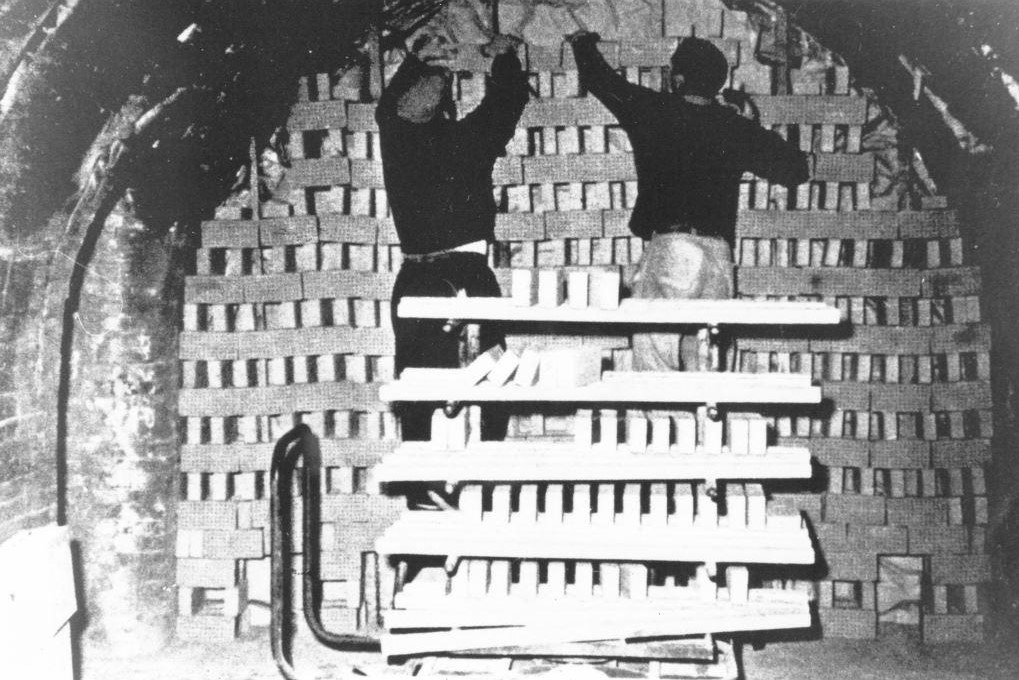

Oven over brænderloftet på Ringovnen, er der indrettet et tørreloft rundt om skorstenen, hvor man i den varme luft kunne tørre de våde produkter året rundt. Det blev kaldt det øverste tørreloft. Lige under på brænderloftet var på de stolper, der bar tørreloftet også indrettet tørrereoler rundt om skorstenen. Det blev kaldt det underste tørreloft. Men det gik ikke hele vejen rundt, da der skulle være plads til med et spil at trække kul op i nogle vogne, der kørte på et tipvognsspor. Der skulle også være plads til at brænderen kunne hente kullet på trillebør og fylde det over i de kulkasser, der hørte til de fire kamre, der den dag var ild i.

Oven over brænderloftet på Ringovnen, er der indrettet et tørreloft rundt om skorstenen, hvor man i den varme luft kunne tørre de våde produkter året rundt. Det blev kaldt det øverste tørreloft. Lige under på brænderloftet var på de stolper, der bar tørreloftet også indrettet tørrereoler rundt om skorstenen. Det blev kaldt det underste tørreloft. Men det gik ikke hele vejen rundt, da der skulle være plads til med et spil at trække kul op i nogle vogne, der kørte på et tipvognsspor. Der skulle også være plads til at brænderen kunne hente kullet på trillebør og fylde det over i de kulkasser, der hørte til de fire kamre, der den dag var ild i.

Endelig var der på udspringet langs med brænderloftets ydervæg, opstillet tørrereoler hele vejen rundt.

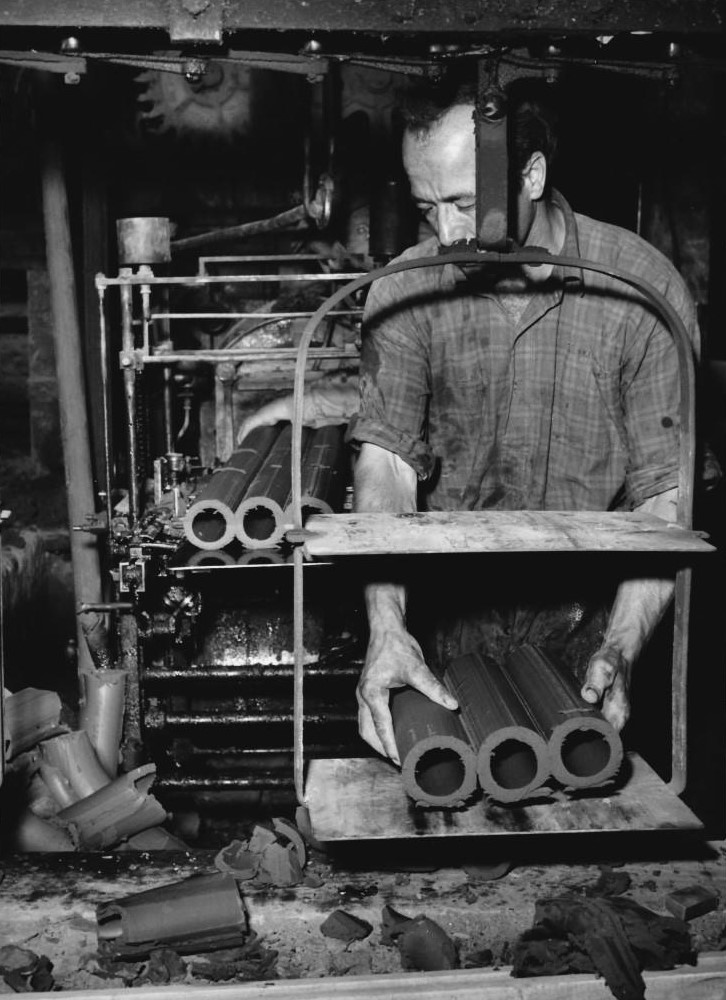

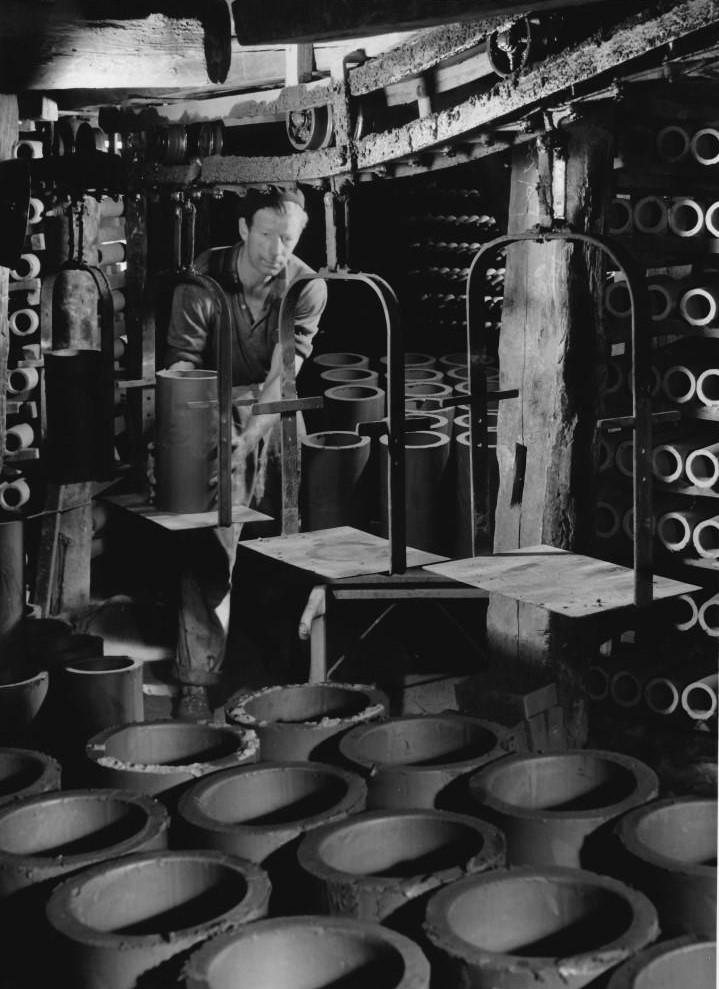

Udfordringen lå i at specielt de massive sten havde det med at skaltørre og danne revner i den varme og tørre luft, der var i hele rummet over ringovnen. Drænrørenes meget mindre godstykkelse gjorde, at de ikke dannede revner og så tørrede de generelt hurtigere og i takt med at brændingen flyttede sig et kammer om dagen.

De mindre rør blev kørt op med kredstransportøren liggende på den underste plade. De store rør skulle stå op, så man måtte fjerne den øvre plade på kredstransportørens vogne. De små rør kunne også lægges ind på tørrereolerne uden at bliver skæve. Det kunne de store ikke. De måtte stå op og tørre.

Også nede på brænderloftets gulv oven over de ca. 10 kamre, hvor der ikke var tændt op, tørrede man store drænrør. Men det gjorde man ikke der hvor man kunne komme i konflikt med brænderens arbejde. Ude langs ydervæggen var der stillet reoler op, hvor de små rør, eder holdt faconen, kunne tørres. De store rør kunne så stilles oven på hinanden og tørre.

Også nede på brænderloftets gulv oven over de ca. 10 kamre, hvor der ikke var tændt op, tørrede man store drænrør. Men det gjorde man ikke der hvor man kunne komme i konflikt med brænderens arbejde. Ude langs ydervæggen var der stillet reoler op, hvor de små rør, eder holdt faconen, kunne tørres. De store rør kunne så stilles oven på hinanden og tørre.

De store rør, der blev tørret på brænderloftet blev kørt på fladbør op ad en sliske fra jordhøjde op til en port i siden på brænderloftet – en mand trak og en mand skubbede.

På billedet ser man, at man “proppede” rørene inden de sættes til tørring. At “proppe” rør, ville sige, at man kommer en træprop i en spand vand, og så drejer den våde træprop rundt i rørets ender, hvorved man retter op skævheder og den flossede kant fra afskærebordet streng fjernes.

Tørring på langovnens brænderloft

Produktionen af tagsten forgik i Langovnsskuret. Tagstenene blev tørret – dels på første sal af Langovnsskuret – dels også i de tørrereoler, der var opstillet på langovnens Brænderloft. I 1963/64, ophørte teglværket med at producere tagsten, da leret i lergraven ikke længere var godt nok. Der var for mange reklamationer og erstatningskrav til, at det kunne betale sig at fortsætte.